Добро пожаловать в увлекательный мир Cat casino — официальное онлайн казино, где вы сможете насладиться широким выбором азартных игр, не выходя из дома! Здесь вы найдете самые популярные игры, такие как рулетка, блэкджек, игровые автоматы и многие другие, которые подарят вам незабываемые эмоции и драйв!

Cat casino официальный сайт также предлагает множество бонусов и подарков для новых игроков, а также проводит регулярные турниры и конкурсы с призами. Мы понимаем, насколько важна безопасность и защита ваших личных данных, поэтому мы используем передовые технологии шифрования, чтобы защитить вашу информацию и обеспечить безопасность финансовых операций. Наша платформа удобна и проста в использовании, вы можете играть на любом устройстве, будь то компьютер, планшет или смартфон.

| Год основания | 2021 |

| Лицензия | Кюрасао |

| Валюты | USD, EUR, RUB, UAH, и др. |

| Языки интерфейса | Английский, Русский, Украинский |

| Доступность | Многие страны, с некоторыми исключениями |

| Количество игр | Более 2000 |

| Платежные системы | Visa, Mastercard, Skrill, Neteller, P2P, Usdt и др. |

| Бонусы и акции | Приветственный бонус, Бесплатные спины, Кэшбэк и др. |

| Служба поддержки | Телефон: +442045770756 , Электронная почта: support@catcasino.com, Онлайн-чат |

| Мобильная версия | Доступна на мобильных устройствах через браузер или мобильное приложение |

Присоединяйтесь к нашей большой и дружной игровой коммуне уже сегодня и получайте удовольствие от игры, выигрывайте крупные призы и проводите время с пользой для себя!

Cat casino рабочее зеркало

Казино Cat имеет зеркало сайта, которое предназначено для пользователей, которым заблокирован доступ к основному сайту или желающих обойти ограничения провайдеров интернет-услуг. Cat casino зеркало предлагает такой же набор игр, бонусы и акции, а также удобный интерфейс, как и основной сайт. Адрес зеркала Кэт казино можно найти на официальной странице казино в социальных сетях или у нас на сайте. Таким образом, пользователи могут получить доступ к играм и бонусам казино Cat, используя зеркало сайта, если основной сайт заблокирован в их регионе.

Как пользоваться зеркалом?

Чтобы пользоваться зеркалом казино Cat, вам необходимо следовать нескольким простым шагам:

- Перейдите по ссылке на зеркало. Как правило, адрес зеркала очень похож на адрес основного сайта, с небольшими отличиями, такими как другой домен или порт.

- Войдите в свою учетную запись или зарегистрируйтесь на сайте. Если вы уже зарегистрированы на основном сайте казино, вы можете использовать те же данные для входа на зеркало.

- Начните игру. После того, как вы вошли в свою учетную запись, вы можете начать играть в любые игры, доступные на Cat казино зеркале. Обратите внимание, что все бонусы и акции также доступны на зеркале.

Следуя этим простым шагам, вы сможете пользоваться зеркалом Cat казино и наслаждаться любимыми играми и бонусами, несмотря на блокировки провайдеров интернет-услуг. Если у вас возникнут какие-либо вопросы или проблемы, обратитесь к службе поддержки казино.

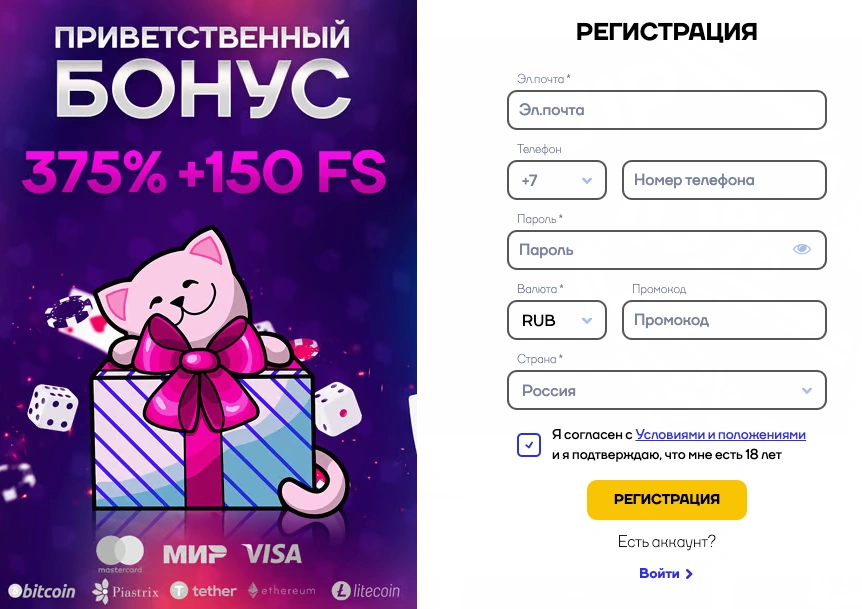

Кет casino регистрация

Регистрация в Cat сфы проходит очень просто и быстро. Для создания учетной записи вам необходимо выполнить следующие шаги:

- Перейдите на официальный сайт Cat casino и нажмите на кнопку «Регистрация» или «Зарегистрироваться».

- Заполните регистрационную форму. В форме вам будет предложено указать следующие данные: ваше имя и фамилию, дата рождения, электронный адрес, пароль, валюту и страну проживания. Обязательно заполните все поля формы.

- Подтвердите свою учетную запись. После того, как вы заполнили все поля регистрационной формы, на ваш электронный адрес придет письмо с ссылкой для подтверждения регистрации. Пройдите по ссылке, чтобы подтвердить свою учетную запись.

- Внесите первый депозит и начните игру. После подтверждения регистрации вы можете внести первый депозит на свой счет и начать играть в любые игры, доступные на сайте Cat казино.

Обратите внимание, что для регистрации в казино Catcasino вам должно быть 18 лет или старше. Также вы должны указать правильные данные в регистрационной форме, чтобы избежать проблем с выводом выигрышей в будущем. Если у вас возникнут какие-либо вопросы или проблемы при регистрации, вы всегда можете обратиться к службе поддержки казино.

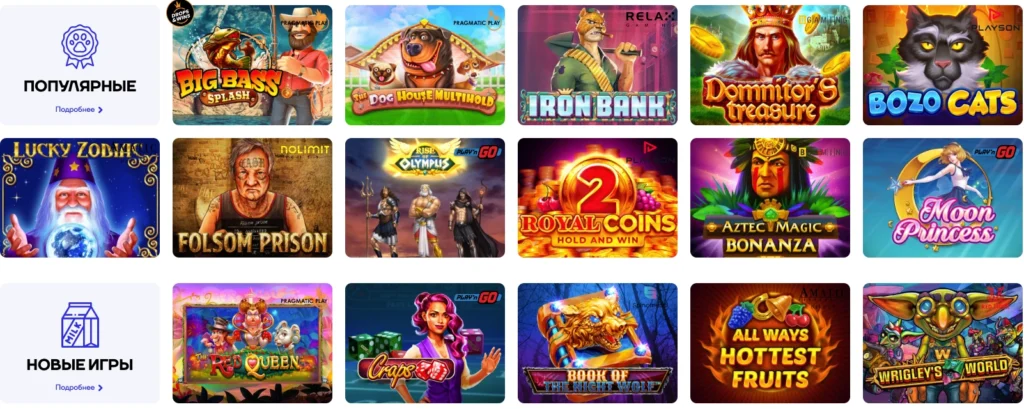

Какие игровые автоматы есть в Cat казино

В Cat казино представлен широкий выбор игровых автоматов от ведущих разработчиков игр, таких как NetEnt, Microgaming, Play’n GO, Quickspin, Yggdrasil и многих других. Всего на сайте представлено более 2000 игр, включая:

| Название провайдера | Описание | Популярные игры |

|---|---|---|

| NetEnt | Крупнейший провайдер игр на рынке, предлагающий широкий выбор слотов, настольных игр и игр с живыми дилерами | Starburst, Gonzo’s Quest, Blackjack, Roulette |

| Microgaming | Еще один из лидеров в индустрии, предлагающий более 800 игр, включая слоты, настольные игры и прогрессивные джекпоты | Mega Moolah, Immortal Romance, Thunderstruck II, Game of Thrones |

| Play’n GO | Провайдер игр, известный своими качественными и инновационными слотами | Book of Dead, Reactoonz, Rise of Olympus, Moon Princess |

| Pragmatic Play | Провайдер игр с быстрым ростом, известный своими слотами с множеством функций и высокой отдачей | Wolf Gold, Mustang Gold, Great Rhino, Sweet Bonanza |

| Yggdrasil | Разработчик игр, предлагающий уникальные слоты с инновационными механиками и великолепной графикой | Vikings Go Berzerk, Valley of the Gods, Easter Island, Jungle Books |

- Слоты (видео слоты, классические слоты, прогрессивные джекпоты)

- Рулетка (европейская, американская, французская)

- Блэкджек (классический, испанский, американский)

- Баккара

- Видеопокер

- Игры с живыми дилерами (рулетка, блэкджек, баккара, кости и многие другие)

Кроме того, казино Cat регулярно добавляет новые игры в свой каталог, чтобы игроки могли наслаждаться новыми развлечениями и получать больше шансов на выигрыш.

Бонусы в Кэт казино

Кэт казино радует своих игроков щедрыми бонусами на депозит. Мы предлагаем различные варианты бонусов, которые подойдут как новичкам, так и опытным игрокам.

Для новичков мы предлагаем приветственный бонус на первый депозит, который позволяет увеличить баланс на определенный процент. Кроме того, мы также предлагаем бесплатные вращения на выбранные слоты.

Для постоянных игроков мы предлагаем регулярные акции и бонусы на депозит. Мы рады вознаградить наших игроков за их лояльность и предлагаем им щедрые бонусы на депозит каждую неделю.

Не забывайте проверять нашу страницу с бонусами, чтобы не пропустить ни одного интересного предложения. Условия бонусов прозрачны и легко понятны, чтобы наши игроки могли получить максимальную выгоду от игры в казино Кэт.

Мобильная версия сайта и приложения в Cat casino

Cat casino предоставляет игрокам два варианта мобильной версии: мобильный сайт и мобильное приложение.

Мобильный сайт казино доступен через браузер на любом мобильном устройстве. Он имеет адаптивный дизайн, который позволяет игрокам наслаждаться любимыми играми на маленьком экране без каких-либо проблем. Мобильный сайт полностью соответствует полной версии казино и имеет те же функции и возможности.

Мобильное приложение Cat casino можно скачать на устройствах с операционной системой Android и iOS. Оно предлагает более удобный и быстрый доступ к играм и функциям казино, а также позволяет получать персональные предложения и бонусы. Кроме того, мобильное приложение часто обновляется, чтобы улучшить функциональность и исправить ошибки.

В общем, игроки могут выбрать любой удобный для них вариант мобильной версии, чтобы наслаждаться любимыми играми в любом месте и в любое время.

Кэшбек и VIP программа в Cat casino

Cat Casino предлагает своим игрокам не только увлекательные игры и щедрые бонусы, но и программы лояльности, которые позволяют получать дополнительные привилегии и награды.

Одна из таких программ — кэшбэк. Эта программа предусматривает возможность получения возврата части проигранных денежных средств. Размер кэшбэка зависит от уровня игрока в программе лояльности и может достигать до 10%. Важно отметить, что кэшбэк начисляется не только на проигранные средства, но и на выигрыши. Кроме того, существуют определенные условия для вывода кэшбэка, о которых следует узнать на сайте казино.

Еще одна программа лояльности, доступная в Cat Casino, — это VIP-программа. Она предназначена для игроков, которые играют на большие суммы и желают получать еще больше привилегий. VIP-программа предусматривает накопление очков, которые можно обменивать на различные бонусы и награды. Кроме того, VIP-игрокам предоставляется индивидуальный менеджер, который помогает решать любые вопросы, связанные с игрой в казино.

Наконец, стоит отметить, что Cat Casino предлагает множество других акций и бонусов, которые позволяют получить дополнительные выигрыши и привилегии. Чтобы узнать о всех акциях и бонусах, которые доступны в казино, следует обратиться к разделу «Акции» на официальном сайте.

Служба поддержки

Служба поддержки Cat casino работает круглосуточно, 7 дней в неделю, чтобы игроки могли получить ответы на свои вопросы и решить любые возникающие проблемы.

Команда поддержки готова помочь игрокам в любое время и на разных языках, включая английский, русский, украинский, немецкий, французский, испанский и многие другие.

Чтобы связаться со службой поддержки, игроки могут использовать несколько способов:

- Онлайн-чат: доступен на сайте казино, он позволяет быстро связаться с оператором и получить ответ на свой вопрос в режиме реального времени.

- Электронная почта: игроки могут отправить сообщение на почту support@catcasino.com и получить ответ в течение нескольких часов.

- Телефон: игроки могут связаться со службой поддержки по телефону +442045770756 и получить оперативную помощь.

В общем, служба поддержки Cat casino всегда готова помочь игрокам в любых вопросах, связанных с игровым процессом, бонусами, платежами или любыми другими аспектами использования казино.

Часто задаваемые вопросы Cat casino

Какие игры доступны в казино Cat?

В казино Cat представлены различные игры, включая слоты, рулетку, блэкджек, баккару и другие классические казино-игры. Все игры предоставляются от ведущих провайдеров и доступны на любых устройствах.

Каковы требования к выводу выигрыша?

Для вывода выигрыша в казино Cat необходимо выполнить определенные требования, такие как прохождение верификации, выполнение условий бонусных предложений и выполнение минимальных требований к ставкам. Подробную информацию можно найти на сайте казино.

Как связаться со службой поддержки?

Служба поддержки казино Cat работает круглосуточно и доступна через онлайн-чат на сайте, электронную почту и телефон. Вы можете выбрать удобный для вас способ связи и получить помощь в любое время.

Какие бонусы доступны в казино Cat?

В казино Cat доступны различные бонусы, включая бонусы на первый депозит, бесплатные вращения, кэшбэк и другие акции. Подробную информацию о всех бонусах и условиях их получения можно найти на сайте казино.

Как работает система безопасности в казино Cat?

Казино Cat использует современные технологии для защиты личной информации и финансовых операций игроков. Все транзакции проходят через защищенный канал связи, а данные хранятся на надежных серверах с высоким уровнем защиты.

Как использовать зеркало казино?

Использование зеркала казино очень просто. Вам просто нужно зайти на зеркало сайта и ввести свои данные для входа, как на основном сайте. Затем вы можете пользоваться всеми функциями казино, включая игры, бонусы и службу поддержки.

Безопасно ли использовать зеркало казино?

Да, зеркало казино - это безопасный способ продолжить игру в казино. Вся информация, которую вы передаете через зеркало сайта, защищена с помощью передовых технологий шифрования данных, чтобы обеспечить безопасность ваших личных данных и финансовых транзакций.

Можно ли использовать зеркало казино на мобильном устройстве?

Да, вы можете использовать зеркало казино на мобильных устройствах таких, как смартфоны или планшеты. Зеркало сайта адаптировано для работы на разных устройствах и позволяет играть в любимые игры на мобильных устройствах без каких-либо ограничений.